Производство фанеры – достаточно сложный и трудоемкий процесс, но результат – долговечный и прочный древесно-плитный материал, оправдывает эти усилия.

Самая лучшая фанера получается именно из древесины берёзы, произрастающей в северных, таежных областях. Древесина березы настолько ценная, что бревна, которые в дальнейшем подлежат распилу, хранят в месте недоступном для ультрафиолетовых лучей, не высушивая торцы деревьев.

На завод древесина берёзы поступает в виде распиленных на равные части бревен – чураков, которые на заводе опускают в емкость с очень горячей водой, для того чтобы пропарить березу, и чтобы деготь, который выделяет береза, смог обработать и пропитать все слои берёзы и защитить древесину от гниения. Через несколько часов, потемневшие после пропаривания бревна достают из горячей воды и дают сравняться температуре во всех слоях бревна, - тепло должно переместиться от коры до самого центра чурака. После такого пропаривания тяжелая древесины берёзы, которая даже тонет в воде, становится мягкой и пластичной. Пропаривание делается для того, чтобы стружка в процессе лущения не рвалась и не ломалась.

Затем, чураки отправляются на бревно-лущильный станок, который, вращая бревна вокруг своей оси, снимает специальным ножом кору, а затем, широкую стружку, двигаясь по спирали – от внешнего края чурака к центру. Процесс очень напоминает точение карандаша, только не под углом, без скоса в сторону центра – стержня. Получаемый в процессе лущения тонкий срез натурального дерева – шпон получается идеально ровным, толщиной чуть больше 1 мм. С одного чурака получается лента шпона длиной 16 м.

Следующий этап производства – это раскрой ленты шпона на гильотине на одинаковые лоскуты, которые затем просушиваются в газовой сушильне, чтобы удалить лишнюю влагу, для того чтобы будущая березовая фанера не расслаивалась и не пузырилась.

Поскольку у берёзы, как и у другого дерева, есть сучки, на шпоне остаются следы от сучков. На специальной машине такие дефекты вырезаются и сразу же латаются заплатами из более качественных участков шпона.

Следующий этап – сборка листов фанеры. Для листа толщиной в 1 сантиметр склеивают между собой 7 листов шпона.

Раньше для склеивания листов шпона использовали специальный клей на основе козеина, который получали из молока и сыра. Козеиновая фанера была прочной, но сильно промокала и впитывала влагу.

В наше время слои шпона в фанере склеивают составами, в зависимости от задач и дальнейших условий использования фанеры. Эксплуатационные свойства готовой фанеры формируются еще на этапе склеивания слоёв берёзового шпона. Слои фанеры склеивают фенолформальдегидным клеем - для эксплуатации фанеры в условиях повышенной влажности (строительство, кровельные работы, производство, транспортное машиностроение, судостроение, спортивные сооружения, рекламная продукция), а клеем на основе карбамидной смолы – для эксплуатации фанеры внутри помещений (строительство - полы, перекрытия, стеновые, потолочные покрытия), в мебельной промышленности, для изготовления деревянной тары, сувенирной и рекламной продукции, а также детских игрушек.

У листов фанеры всегда нечетное количество слоев. В производстве фанеры клеем смазываются только четные листы шпона, которые склеиваются с нечетными сухими слоями шпона. Самое важное, что нужно отметить на этом этапе производства фанеры – все слои шпона в волокнах строго перпендикулярны друг другу – именно это делает фанеру такой прочной, повышается её ударная вязкость и, как следствие, устойчивость к деформации.

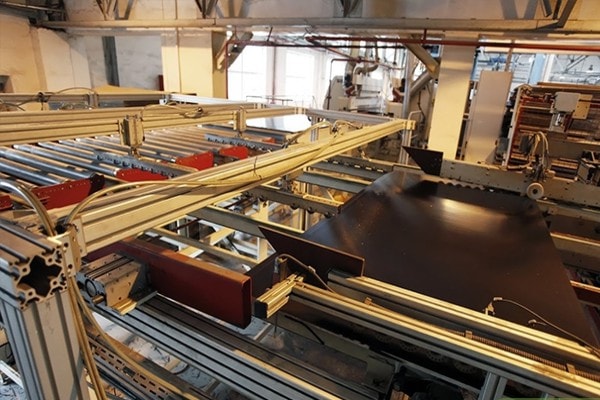

Затем листы фанеры проходят холодное и горячее прессование, при котором клей внутри даже закипает. Затем листам дают высохнуть в течение суток, завершается процесс полимеризации клея.

Неровные края шпона подрезаются на гильотине.

Также фанеру покрывают пленкой на основе фенолформальдегидной смолы, гладкой или сетчатой, - для эксплуатации, в условиях повышенной влажности и высоких механических нагрузок (опалубочные работы в строительстве, машиностроение – полы в трейлерах, грузовиках, автобусах, морских контейнерах), при производстве мебели (садовая мебель).

Фанера является материалом, в некотором смысле, традиционным, и применяется с достаточно далеких времен.

Еще в Древнем Египте использовали очень похожий на нее материал, а несколько позднее, в Риме и Греции, мастера производили фанеру вручную, с помощью смол склеивали между собой слои грубого древесного шпона, но купить фанеру тогда было не так просто, как в наше время.

А с 19 века, после начала промышленного производства, все те же листы фанеры - чуть ли не самый популярный материал для изготовления мебели, широко используются не только в дизайне интерьеров, но и для изготовления практически любых сувенирных изделий.

А мебель из фанеры 50-х-60-х годов – настоящий раритет сейчас! Хотя, наверняка, нет в нашей стране человека, у чьего дедушки, бабушки не осталось дома такого винтажа. И вот что важно – срок службы такой мебели составляет от 50 до 100 лет (!) – согласитесь, это немало, и порой выбросить что-то подобное просто рука не поднимается, что и подтверждает долговечность, прочность и износостойкость этого натурального, природного материала.